Project工場活性化プロジェクト

工場生産能力を最大限に引き出す為、お客様の立場に立った改善案[既存のライン改造、機器改造、新規アイテムの導入など]を 上流設計手法[お客様のご依頼から「体感・調査」「課題抽出・見える化」「ディスカッション」を重ね、最善の解決策を実設計]を用いてOutput していきます。

・生産ラインの改善とアドバイス

・機械機器装置の改善、改造、開発とアドバイス

・IoT 機器・画像解析システムを有効活用する提案

・セキュリティカメラの導入提案 etc...

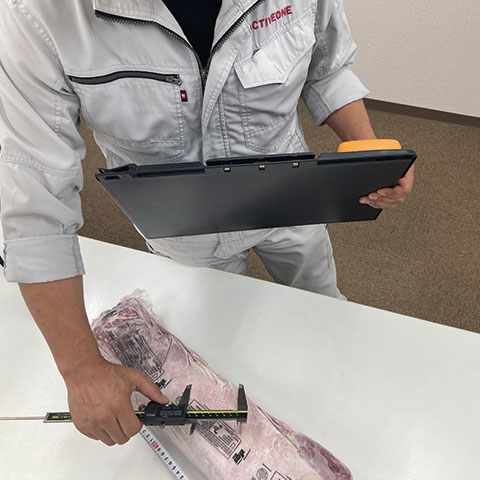

実体感での調査実施

実際にお客様の現場に入り、体感し調査します。

最善の解決策を探るためには、普段見えていない課題を見える化する事が必須となります。

その為に現場レベルでの体験調査を実施いたします。

Machinery機械機器装置に関する改善例

肉カット機械改善

問題点

- 重量が安定しない

- カットした肉を直接ラインに流したい

- 現行の生産ラインスペースで増産したい

実体感

・

実調査

- カット機の問題点を診断

- 作業を実体感

- カット後の製造方法を視察

仕様化

- カット機の見直しが必要

- カット機の能力で生産量が変化

- ラインへの直接投入

デザイン

- カット方法の違う機械に入れ替え

- カット機の原料投入方法を改造

- ライン直接投入が可能な整列投入コンベアを製作

改善結果

- カット精度と歩留り含めて約70%改善

- カット性能向上(生産量 2倍の増産が可能)

- ライン直接投入化(カット後の人員が半分)

ブレッダーマシーン改善

問題点

- 重量が安定しない

- 見た目が変わる

- 大きいパン粉を付着させたい

実体感

・

実調査

- パン粉付け機を実調査

- 手付けでパン粉付けを実体験

仕様化

- パン粉が機械内でダメージ有り

- パン粉供給部分でもダメージ有り

デザイン

- パン粉付け機の循環方法を改造

- パン粉付け機への供給機を改造

- 大きいパン粉で製造出来るよう考慮

改善結果

- パン粉付け精度向上(50%改善)

- 大きいパン粉を変化が少ない状態でパン粉付けが可能

インジェクションマシーン開発

問題点

- インジェクション時の分散性能を良くしたい

- 肉全体に均一なピックル液量を注入したい

- 生産量を2倍に向上させたい

実体感

・

実調査

- 現状のインジェクション工程を実調査

- 現在のピックル液分散性をインジェクション後の肉をスライスして実調査

仕様化

インジェクションマシーンの問題点

- ピックル液注入時の圧力が低い

- ピックル液注入にムラが有る

- 目標生産量の半分程度の生産量

デザイン

インジェクションマシーンの製造ベンダー様とユーザー様の間に入り共同開発を行う。

改善結果

- 高圧力でのピックル液噴射が可能になり、分散性が向上

- 均一なピックル液噴射で均一なピックル液注入が可能になった

- 2倍の生産量目標をクリアした

メンチカツ成形機開発

問題点

- 形状が不安定な為、練りの発生を抑えたい

- 多列で現在のラインに流したい

- ハンバーグも作りたい

実体感

・

実調査

- メンチカツ製造を実調査

- 商品の良し悪しを実食体感

- 練りが発生してしまう原因を調査

仕様化

- ドラム式成型機の問題で形状が不安定

- 成型機の生地圧送で練りが発生

- 現状ではハンバーグサイズまで成形出来ない

デザイン

成型機製造ベンダー様とユーザー様の間に入り共同開発を行う。

改善結果

- 練りの発生を軽減できた事で、形状が安定した

- 200gまでのハンバーグパテを製造可能になった

Recipeレシピに関する改善例

バッター用ミックス粉レシピ開発

問題点

- 自社でミックス粉を作って原価を抑えたい

- 計時変化の少ないバッター液を作りたい

- 多品種のバッターミックス粉を削減したい

実体感

・

実調査

- 現状のバッターミックス粉を同じ条件で実調査

- 工場での製造工程を実調査

仕様化

- 2種類の基本的な原料が判明

- 添加物が微妙に違う

- 高価な粉末油脂を使用している

デザイン

- 2種類の原料を素にして、3種類の基本レシピを開発

- 添加物の特性を考慮し、最小限の添加物にした

- 粉末油脂を液体油脂に変更

改善結果

- ミックス粉自社製実現で35%の原価削減

- 経時変化も少ないバッター粉を実現

- 15種類程度あったミックス粉を5種類に削減

クレープ生地改善

問題点

- 新規にクレープ生地の開発依頼

- コシの有る生地

- 生地の周りはサクサク食感

- 冷えても美味しい

実体感

・

実調査

- 多種類のクレープの実調査と試食

仕様化

- 生地だけで美味しい生地が少なかった

- 焦げた時の風味がとても大切である

- コシ感のある生地は硬く、モチモチ感生地は歯切れが悪い

- 短時間で生地の食感が変わってしまう

デザイン

- 小麦粉の内容成分等を考慮しベースを決定

- 香ばしい風味を糖類と油分で調整

- サク味と歯切れを澱粉大豆類等で整える

- 生地の沈殿防止を増粘多糖類で補う

- 自然香料を使って風味を整える

改善結果

- ご希望の生地が開発出来た

- 試食会での高評価を得られ販売された

Process製造工程に関する改善例

メンチカツ撹拌工程改善

問題点

- 生地にムラが有るようだ

- 揚げた時の生地のチヂミ度合いに違いが有る

- 同じ工程で作っても生地の硬さが違う時が有る

実体感

・

実調査

- 撹拌工程を実調査

- 試食して実体感

- 各原料の状態を実調査

仕様化

- 原料投入手順に問題有り

- 撹拌工程に問題有り

デザイン

- 塩味の有る物を後投入する

- 撹拌時間と撹拌羽根の速度を変更し、1回の撹拌量を統一する

改善結果

- 練り過ぎずに均一に撹拌可能になり、生地のムラが減少

- 原料の水分量に多少左右されるが、同じ硬さに仕上がる様に成った

バッター液製造工程改善

問題点

- 重量が安定しないので見た目が違う

- 肉とパン粉の間のバッター厚が不安定

- 時々、パン粉が剥がれてしまう

実体感

・

実調査

- バッター液製造撹拌機の実調査

- 製造工程の実調査

仕様化

- バッター液は時間の経過で粘度が変化

- バッター液の温度によって粘度が変化

- パン粉剥がれが7%発生

デザイン

- ミキシング工程の見直し

- バッター粉と水の温度を管理

改善結果

- パン粉付け精度向上(50%改善)

- バッターの厚みが安定

- パン粉剥がれが1%未満に減少

鶏肉団子加熱工程改善

問題点

- 問題点を探して欲しい

- 改善点が有れば指摘して欲しい

実体感

・

実調査

- 各製造工程を実調査

仕様化

鶏肉団子の工程追加が必要。

現状は単列成型機から直接湯煎している為に、鶏肉団子で出汁を抽出しているようになっている。

デザイン

成型後に油で揚げる工程を追加して、表面をコーティングしてから湯煎する事で旨味が出るのを防ぐ。

(湯煎よりスチーム加熱が理想)

改善結果

- 以前より美味しい鶏肉団子に成った

- 加熱工程は増えたが、加熱工程の時間削減になった

Person作業効率に関する改善例

袋詰め工程の改善

問題点

- 不良品がどうしても減らない

- 原因が何処に有るのか分からない

実体感

・

実調査

- 製造工程を実調査

- 各作業を実体感

仕様化

- 手作業で商品を袋詰めしているが、人員の配置に問題有り

- 0.5人工の作業が目立った

- 作業内容毎に作業者が配置されていた

デザイン

- 作業者の作業内容を整理し、0.5人工を削減

- 袋詰めを行った作業者名が分かる様にして、良品のみを詰める責任感を持たせた

改善結果

- 同じ人員で1.6倍に生産効率が上がった

- 良品への意識向上でクレームが90%減少

冷凍食品製造工場改善

問題点

- 色々改善をして来たが、不良品が減らない

- 不良品が多くて生産効率が悪い

- クレームが絶えない

実体感

・

実調査

- 製造工程全てを実調査

- 各工程の作業を実体感

- 各作業者からの声を聴く

仕様化

- 作業者全体に不良品は当たり前の認識が有る

- 1日の目標生産量を達成する事を重視

- 会社から残業をしない様に言われているので、早く作業を終わらせるように努力している

デザイン

- 作業者の意識改革が一番重要

- 不良品の度合いと生産効率の理解を促す

- 作業と担当者リストを作成し責任を明確化する

- 各工程をチーム分して連帯責任感を育てる

改善結果

- 歩留り85%減少

- クレーム90%減少

- 残業は無く休日出勤も無くなった